在硅烷偶联剂分子中,既存在对材料亲水的有机基团又对无机材料亲水的可水解基团。其中,有机基团对橡胶产品的性能影响很大。只有当有机基团可以与相应的有机材料反应时,才可以改善橡胶材料的性能。当生产氨丙基三甲氧基烷中的有机基团为非反应性烷基或芳基时,它对极性有机材料没有影响,但是可以用于非极性材料中。当选择的生产氨丙基三甲氧基烷作为橡胶材料的辅助剂,除了在硅烷偶联剂的有机基团的反应性,与有机材料的硅烷偶联剂和橡胶材料的存储装置的兼容性,也应考虑。影响稳定。有时,尽量使用复合硅烷偶联剂或硅烷偶联剂与多种化合物的反应产物。

有两种方法可以使用生产氨丙基三甲氧基烷:一种是将硅烷配制成水溶液,用它来处理无机粉末,然后将其与有机聚合物或树脂基材混合,即预处理方法。该方法具有良好的表面改性处理效果,是常用的表面改性方法。另一种方法是将硅烷与无机粉末和有机聚合物基础材料混合,即迁移法。大多数生产氨丙基三甲氧基烷需要在使用前制备为水溶液,即使事先将其水解也是如此。水解时间取决于硅烷偶联剂的类型和溶液的pH值。在配置期间,通常将水溶液的pH值控制在3-5之间。pH值高于5或低于3会促进聚合物的形成。因此,所制备和水解的硅烷偶联剂不能放置太久,否则会发生自缩合而失效。

丙烯酸乳液是水性涂料的主要成膜物质之一,在水性涂料的原料中占很大比例。它主要用于建筑,防水,包装,纺织,水性油墨和拼图胶等行业。它是一种无毒,无刺激,环保且具有出色的物理和化学特性的环保化学原料。 2019年,全球生产氨丙基三甲氧基烷的生产能力约为630万吨,丙烯酸乳液的需求约为650万吨。总体情况供不应求。未来几年生产氨丙基三甲氧基烷的市场规模将继续增长,预计到2025年将达到894万吨。预计到2020年,国内涂料市场将超过2800万吨,涂料行业丙烯酸乳液的市场需求约为350万吨。在未来几年中,预计我国丙烯酸乳液行业的市场规模将继续增加。

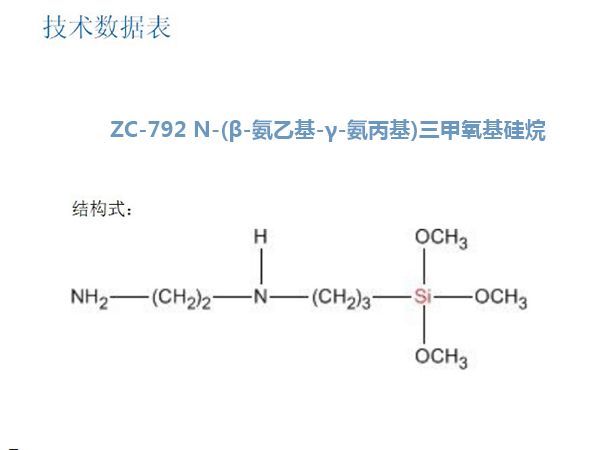

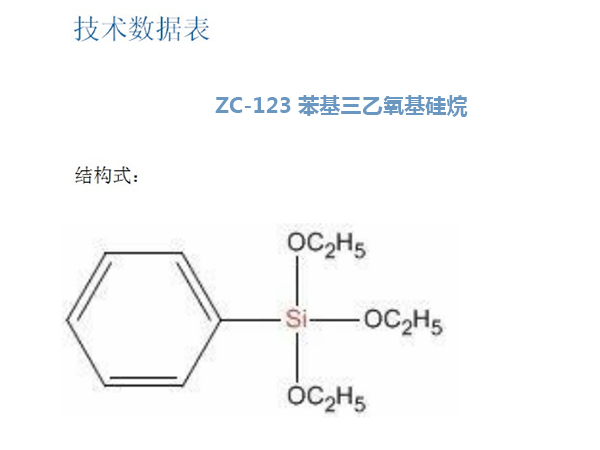

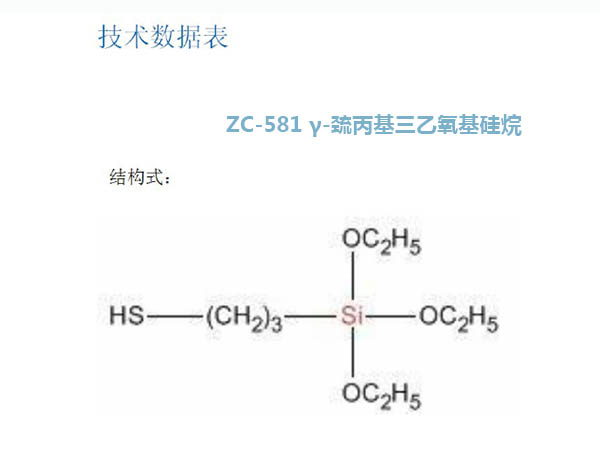

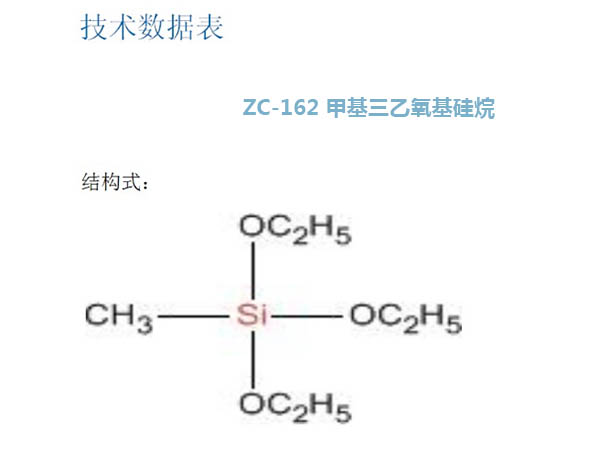

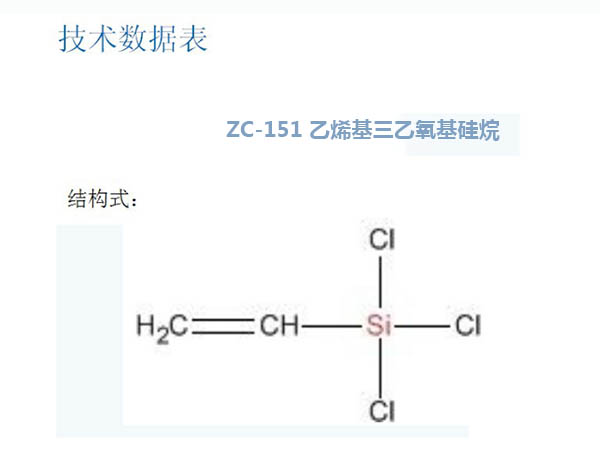

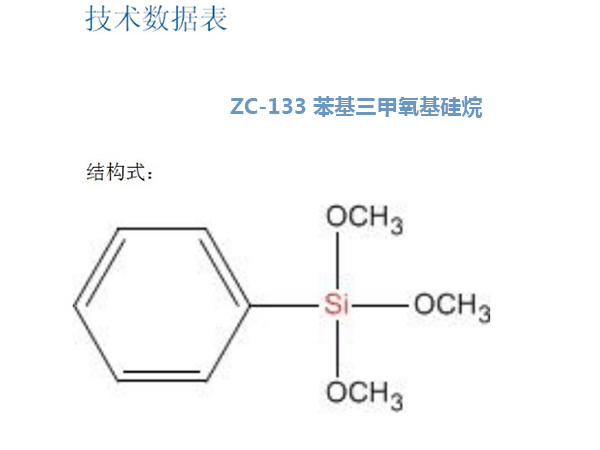

硅烷偶联剂是通过在氯铂酸的催化下,添加氯仿硅(HSiCl3)和具有反应性基团的不饱和烯烃而得到的,然后进行醇解。生产氨丙基三甲氧基烷本质上是具有有机官能团的硅烷的一种。在其分子中,它还具有可与无机材料和有机材料化学键合的反应基团,用于化学键合。可以用通式Y(CH2)nSiX3表示,其中n = 0〜3; X-可水解基团;可以与树脂反应的Y-有机官能团。 X通常为氯基,甲氧基,乙氧基,甲氧基乙氧基,乙酰氧基等。当这些基团水解时,形成硅烷醇(Si(OH)3),其与生产氨丙基三甲氧基烷形成硅氧烷。 Y是乙烯基,氨基,环氧基,甲基丙烯酰氧基,巯基或脲基。这些反应性基团可以与有机物质反应而键合。

国外情况:国外相关研究很早就开始了。美国辛辛那提大学的Van Ooij W J教授首先将生产氨丙基三甲氧基烷用于金属预处理。他已经在1990年代开始进行研究尝试,并获得了大量研究成果和zhuanli。国内情况:近年来,中国也开始研究和使用硅烷偶联剂来处理金属树脂涂料体系。徐毅研究了乙烯基三乙氧基硅烷和环氧三乙氧基硅烷的水解和包覆过程。我国于1950年在中国科学院化学研究所研制出KH-550,KH-560,KH-570,KH-590等型号的生产氨丙基三甲氧基烷,并投入生产相继。后来,氨基硅烷和改性氨基硅烷相继出现。后来,开发了耐热硅烷,阳离子硅烷,重氮和叠氮化硅烷。现在,我们国内的硅烷生产商发展迅速,许多品种摆脱了对进口的依赖。

随着精细化学品的难以替代和应用范围的不断扩大,精细化工行业的快速发展已成为一种工业发展趋势。国际生产氨丙基三甲氧基烷的发展特点主要体现在:(1)产品快速更新,并不断推出新产品以开发特殊和高端产品。多个品种和系列化是精细化学品的重要标志。(2)高新技术含量的精细化学品是技术密集型和综合性产业,有必要整合不同学科和行业的先进技术来开发新产品。(3)精细化工服务于高科技服务。生产氨丙基三甲氧基烷品服务于功能高分子材料,生物工程,电子信息,环保能源和其他服务。这些高科技服务紧密相关,相互渗透。